推荐理由

南京工艺装备制造限公司,作为一家老国企,通过整合 CRM、OA、 PLM、ERP、WMS、MES 多系统应用,换发出新活力,成为非标定制机械制造行业信息化应用典范,实现了多维度 CRM 客情、订单管控,敏捷接单评审与设计制造一体化,车间制造 MES 执行,生产过程可控、质量全过程追溯、成本精细化核算等应用。

企业简介

南京工艺装备制造有限公司,制造业单项冠军企业,在滚动功能部件领域潜心研究,专业制造 , 积累了 50 余 年的丰富经验,并以技术、装备、规模、品牌、文化等诸多优势,在“大型、高速、高精、替代进口”方面独具特色, 2017 年公司入选工信部首批制造业单项冠军培育企业。公司被中国机械工业联合会授予“中国机械工业质量诚信企业”、“中国机械工业名牌产品” 称号,管理成果“实施卓越绩效管理模式的经验”被授予“中国机械工业质 量品牌标杆”称号。

数字化转型动因

南京工艺装备制造有限公司,拥有四大产品系列,6 大生产车间,年产值超 10 亿,规模大、品种多、客户要求高,在行业拥有单项冠军称号;但企业的信息化建设相对缓慢,一系列的管理难题也接踵而来;

•属于多品种、小批量生产,工艺过程多、加工进度要求高、制造难度大 —— 跟单交付管理要求高。

• 用户个性化需求多,客户基数大、管理难度高 —— 20000+ 客户,商机、回款跟踪耗时、费力。

• 工序多、路线长(二十多道工序),生产过程管理与进度跟踪困难 —— 匹配生产往往脱节,交期难以保证。

• 客户要求的交货周期远远低于正常的生产制造周期:正常生产周期需要 20 天,而合同交货期要求在 10-15 天之内;—— 定制化需求, 客户要求高,交期紧,企业压力大。

• 质量要求高,出厂质量报告、工序检验报告、质量保证书、单件质量管控难度高 —— 高端精密设备,客户对质量要求高,内部追溯管理差、 管理难度大。

• 难以实现精细化成本核算 —— 非标定制化产品、成本核算缺乏有效数据支撑,成本核算的及时性和准确性无法保障。

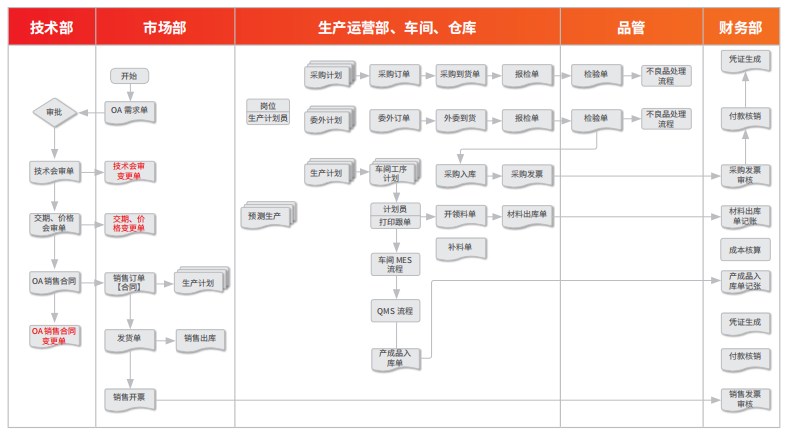

总体应用流程

南京工装通过一体化的整合应用,基本打通了以下应用:

• 完善的订单评审流程,保障订单的评审与交付。客户需求——> 技术评审——> 交期评审——> 价格评审——> 合同建立。通过 OA 与 ERP、PLM 的集成,完成从客户需求到技术评审、生产交期评审、营销价格评审全流程管理。

• 设计信息全面集成 ERP 系统。通过评审的客户需求,确认交期和合同后,转入技术中心进行详细设计,PLM 输出物料和 BOM、工艺,传递至 ERP,保障数据的规范化管理和高效传输。

• ERP 根据技术给出的令号(批号),执行 MRP 运算,下达物料采购计划、生产计划、委外计划;有效保障了企业的生产排程与供应的及时性。

• MES 强化过程管理。根据 ERP 的生产计划,传递至 MES 系统,结合 PLM 传递至 ERP 的工艺路线,ERP 将工艺路线、和生产计划信息传递至 MES,完成车间作业跟单的生成与打印。

• MES 过程扫码检验,实现高效、快速、可追溯管控。车间工序扫码开工、报工,准确统计工时数据,为成本核算提供数据支撑。

• WMS 仓储管理实现快速收货与发货。WMS 完成产品完工收货、采购收货,有效降低人工出错、实现现场快速准确收货。

关键应用场景

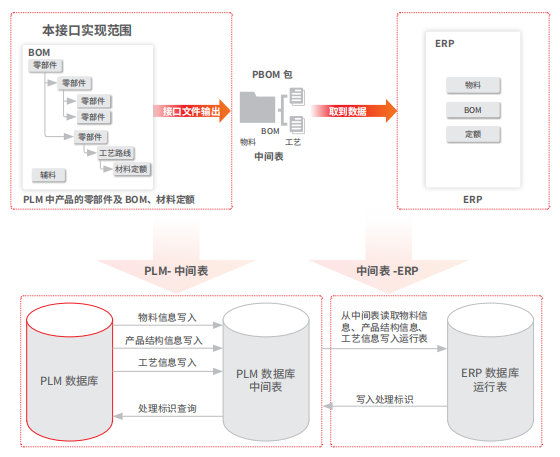

实现异构系统的集成

南京工装采用的是第三方的 PDM 系统,通过 PDM 系统用友 U8 系统的集成,可以将制作物料数据和 BOM 数据从 PDM 系统传递到 U8 系统。通过 PDM 系统与 U8 的集成,可以实现 PDM 系统与 U8 系统有关物料、库存和 BOM 的传递。

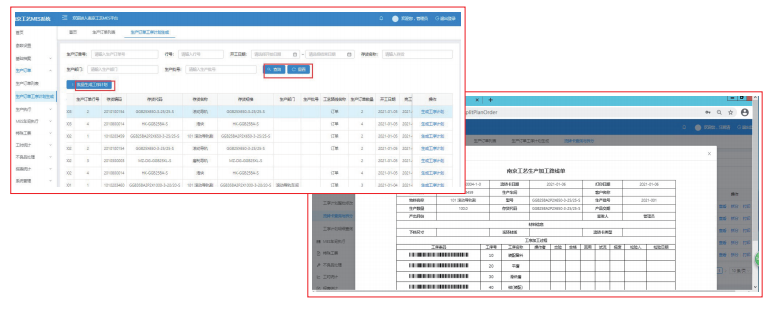

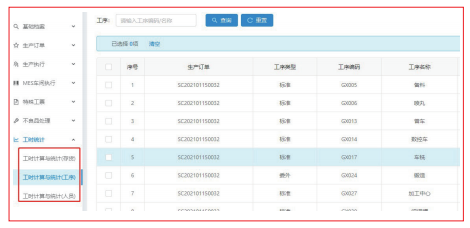

MES 工序级管控,全面完成过程化管控

南京工装通过导入 MES 系统,实现了工序级过程化管理,全面、实时跟踪每个产品、每道工序的生产进度和质量检验信息。

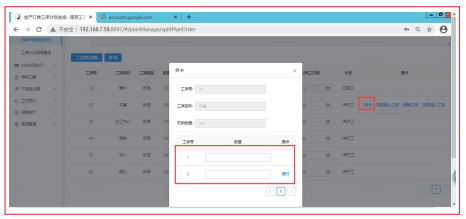

MES 实现关键工序的拆分与合并

南京工装生产现场,因产品的精度高、工艺长,原来对过程中某道工序加工的不良问题,缺乏有效管控。产品不良有“返工”、“试流”、“回用”多种形式,现场手工单经常容易弄错,导致同批产品无法 按期完成。导入 MES,可以通过报表及时查询出每个批次产品当前状态和交期,能够有效避免,产品已到交期,还有部分未加工完成带来的交期困扰,大大提高了客户的交货满意度。

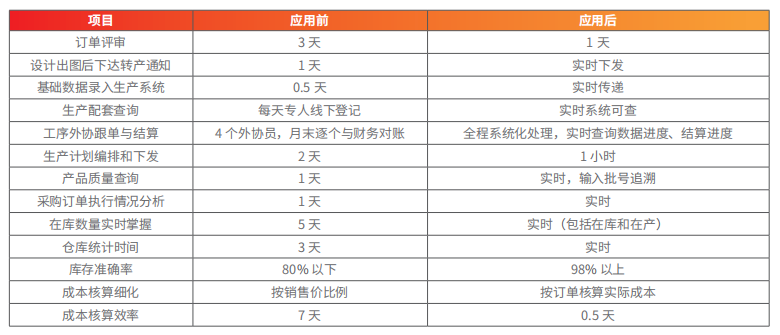

精细化成本核算

南京工装原来的成本核算方式比较粗放,各项费用只能分摊到成品,无法反映成本的真实情况。在应用新系统后,通过 MES 有效获取了产品加工工时, 通过按订单领料,准确获取了产品的材料耗用,从而使原本无法分摊和核算的产品成本,实现了将材料费用、制造费用和人工费用分摊到每个零件,使得成本核算更为精细。

营销、设计、制造一体化

南京工装从商机开发、客户维护、人员分配,完成营销客户开拓;从客户需求录入、技术审批,完成产品评估与技术确认;从技术会审、生产会审、完成落单产品交期确认;从 OA 需求录入到 PLM 设计、 ERP 数据同步;MES 与 ERP 合力完成计划生产与工序级管控。

关键应用价值

• 信息平台规范化,解决基础资料的统一管理、信息共享、平台共享、资源共享,从源头解决内部信息不对称。

• 设计制造一体化,从源头规避多头管理,图纸、文档、变更、物料、产品结构系统化管控,实现高效借用与图纸下发,物料、BOM、工艺路线数据集成,大大提高数据传输效率,降低出错率。

• U8 与 OA 系统集成, 实现办公自动化系统与 U8 集成,快速处理业务流程、规范化企业管理、大大提高企业内控管理效率。

• MES 无缝集成实现精益制造,全面管控生产制造全过程,订单拉动生产,过程质量追溯、全面掌控。

• 工序检验与全过程质量追溯,全面管控过程质量管理,实现关键零部件质量追溯,为企业产品质量保驾护航。

• 精细化成本核算,实现了从订单、物流到财务的一体化管理,做到了产成品精细核算,为降本增效提供决策依据。

客户证言

本次信息化建设,是南京工装一次自我革新,从 2017 年,我们开始筹备本次信息化改革,跟上国家的数字化转型号召,不断前行,我们希望能够探索和找寻到一条适合南工装、具有特色的信息化之路。南京工装借助用友 U8+ 是过程质量管控。用友 U8+ 系统、MES 系统、WMS 系统等多个管理工具,帮助我们提升了管理效益,尤其是过程质量管控。用友 U8+ 的成本核算也为我们全面掌握产品的成本,提供了有效的管理支撑。

——南京工艺装备制造有限公司总经理助理 曹总

专家点评

南京工艺装备制造有限公司,通过 U8+PLM+MES+WMS+OA 系统的整合应用,实现了设计制造一体化、智能工厂、 业务财务一体化、人力协同一体化等应用,其精细化的成本管控、全过程的生产管控等已经成为行业智能制造的应用典范,相信通过企业持续的信息化创新应用,一定会为企业腾飞发展助力。

——用友智能制造专家 孙汉明