在古城西安的工业心脏地带,西安康明斯发动机有限公司(以下简称“西安康明斯”)的智能工厂正以其高效的生产流程、精密的自动化设备、实时的数据监控与智能分析系统,向世界展示着中国智能制造的新高度。这不仅仅是一座工厂的崛起,更是中国乃至全球制造业转型升级、迈向智能制造新时代的集中体现。

西安康明斯是独立发动机制造商——康明斯与陕汽控股集团以50:50的比例合资组建的发动机生产企业,于2007年8月正式投产。专注于生产并销售符合国际排放标准的ISM11/M13/M15系列及非道路QSM11发动机。作为合作桥梁,西安康明斯还负责将康明斯全系列2.5—15升柴油、天然气发动机及动力链集成至陕汽集团车辆,服务于全球多元细分市场,满足不同工况需求。

随着信息技术的飞速发展,特别是云计算、大数据、人工智能、物联网(IoT)以及5G通信等新兴技术的不断成熟与融合应用,制造业的数字化转型与智能化升级已成为不可逆转的全球趋势。探索制造业数字化转型之路,建设智能化工厂,不仅是西安康明斯应对市场变化、提升核心竞争力的必然选择,也是推动制造业高质量发展、实现产业转型升级的重要途径。

01、构建'1、4、6'流程体系 加速业务流程优化与升级

西安康明斯在推进数字化转型过程中,提出的“1、4、6”流程体系要求,它是一个系统而全面的框架,旨在通过优化和重塑业务流程,为西安康明斯的数字化转型提供了清晰的路径和指南。

1即一中心

统一BPM流程体系提升流程管理效率,统一登录与审批简化操作增强安全性,统一数据中心确保数据精准助力决策,统一节点标准规范流程减少错误,全面优化业务流程基础。

4即数字化转型遵循四要求

标准化流程确保一致性与合规性,流程优化提升整体效能,例外管理流程应对特殊情况并促进常态管理,流程监控机制保障持续优化与合规。

6即数字化转型六步骤

建立标准化流程,整合冗余流程,重组优化结构,消除低效环节,自动化提升效率,简化流程促执行,全面推动业务流程高效、合规与智能化。

02、数据驱动 数据成智能应用关键

大数据与人工智能技术的突破性进展与深度融合,正深刻改变着工业领域的运作模式,特别是在海量工业数据挖掘与分析方面展现出巨大潜力。西安康明斯通过实现数据的同步、交换和整合,可以更加精准地把握市场动态、优化生产流程、提高决策效率,实现工业智能化。

数据同步-业务规范升级

康明斯依托致远一体化协同运营平台,实现80+关键业务流程全面覆盖,涵盖行政、人事、财务、生产、营销等核心领域,成功转型为信息系统驱动模式,显著提升业务操作规范性、效率与准确性。

数据交换-数据交换平台

通过构建协同运营平台与数据交换平台的无缝对接,实现了西安康明斯内部各业务系统之间数据的高效、自动化传递。不仅极大地减少了人工干预和数据重复录入的工作量,有效降低了人力资源成本,还显著提升了数据传输的准确性和时效性。

更重要的是,数据交换平台的运用促进了业务流程的优化和重组,使得西安康明斯能够更快速地响应市场变化,提高整体运营效率。通过实时共享和分析跨部门的业务数据,管理层能够做出更加精准、科学的决策,进一步推动企业的战略发展和竞争优势的构建。

数据整合-主数据管理

主数据是实现制造业生产流程数字化、透明化以及生产过程可追溯性的基石。实现西安康明斯跨多个业务系统和应用共享的基础性、高价值的数据集合,包括但不限于物料清单(BOM)、客户资料、供应商信息、产品数据、设备信息、员工档案等。通过有效管理和利用主数据,企业能够显著提升运营效率,优化资源配置,增强市场竞争力,从而助推公司的高质量发展。

03、低代码定制平台 敏捷赋能九大部门

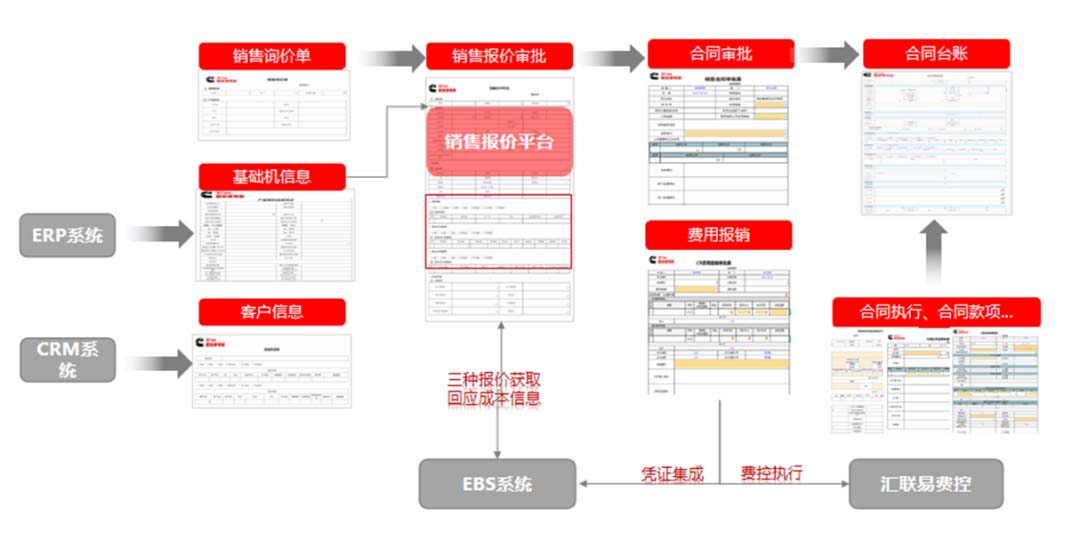

西安康明斯引入致远低代码定制平台,为营销中心、财务管理、质量部、采购部、人力资源部等九大关键部门量身打造数字化解决方案。该平台以极快的响应速度,灵活应对各类业务需求,从销售报价审批表、合同台账的精准管理,到预算编制、工具工装的高效利用,再到员工档案、资产管理的全面数字化,均实现了无缝对接与深度整合。

低代码平台的易用性极大地降低了技术门槛,让非技术人员也能参与到数字化建设中来,共同推动企业业务的全面数字化转型与升级。

一体化协同运营平台通过整合西安康明斯各业务环节,实现数据无缝流通与智能决策,显著提升生产效率、资源利用率及产品质量,进一步加快制造业数字化、网络化、智能化发展。