2020年是中国环保政策的密集落地期,在面对复杂多变的国内外市场环境以及节能环保的主题之下,基础化工行业将加快向清洁化、高效能、技术创新的高质量发展模式转变。要想构建一个通过数据驱动的智慧型化工企业,首要前提就是加速数字化转型进程。

MES是工厂数字管控系统的灵魂

基础化工行业的自动化系统已经达到较高水平,但由于具有生产连续性强、工艺参数变化多、设备管理繁杂、能源消耗大等特点,如果不进行信息集成,企业很难及时准确掌握并评估生产状态,也很难根据市场、原材料、劳动成本等因素的变化进行快速准确的响应并赢得竞争。因此,建设工厂综合数字管控系统就成为许多化工企业必然的选择。

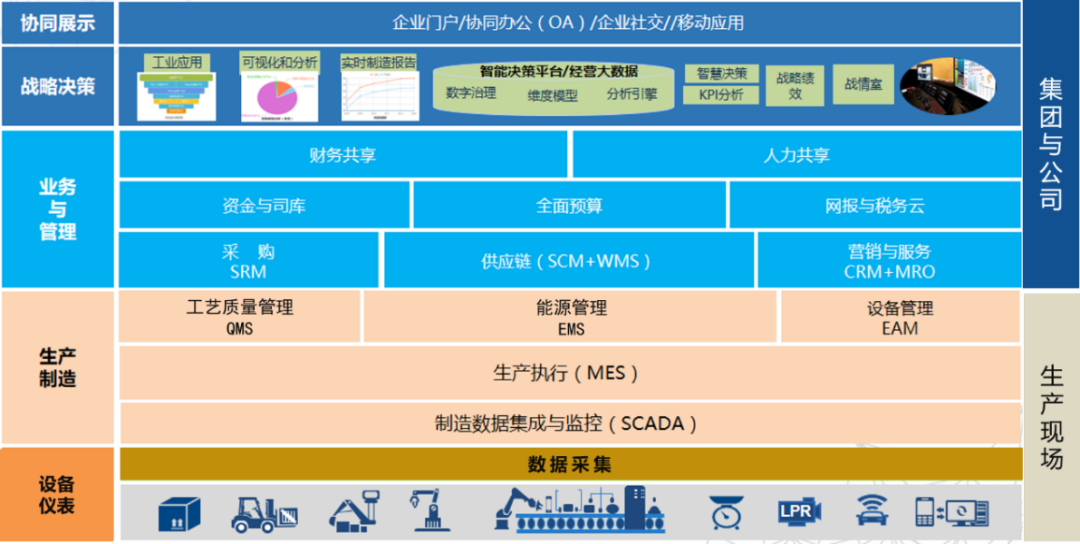

数字化工厂信息系统架构

基础化工行业的数字工厂建设是围绕MES系统来展开的,从企业整体出发逐层完成综合信息管理、生产执行管控、设备全生命周期管理、设备运行优化、能源监测与统计分析、物流调度优化、质量控制与分析、与上层信息系统集成等等,最终实现企业生产运营管控一体化。

当基础化工遇上MES,发生怎样的反应

1-数据采集

相遇前

DCS、流量计、电表、磅秤等现场数据分散;人工统计进度、能耗、绩效等数据效率低、不及时、准确度低。

相遇后

计量设备数据自动化采集,并实时传入信息系统,进行能耗、进度的自动统计,并通过智能报表输出统计分析结果。

2-设备运行维护

相遇前

手工记录设备运行维修数据,经常出现非计划性检修、维修成本高,设备故障停机时间长、使用寿命无法保障。

相遇后

实现了设备全生命周期管理。利用手机、PDA移动应用解决了设备维护、点巡检等工作; 通过对不同设备数据的持续实时收集和参数多维分析,结合实时验证结果和效果反馈,持续不断优化设备运行。

3-生产执行管控

相遇前

领投料、生产进度统计等依赖手工记录,滞后且有误差;对现场出现的异常主要通过经验判断,很难做到根据历史数据资料辅助决策,更无法做到事后的统计分析。

相遇后

通过系统终端应用——刷卡报工、计划下达、工艺操作说明、领料投料等,人员、设备、物料、工艺等数据进行实时采集,完成生产过程的实时管控;管理层通过车间看板,实时了解生产进度、能耗、物耗等信息记录、统计情况,可及时发现异常,并依据数据进行科学的决策。

4-质量管控

相遇前

质量检验种类多、数据量大,依靠人工处理分析效率低、工作量大,无暇进行生产过程分析和工艺技术优化,更无能力对反应结果进行准确预测、对反应过程进行及时干预。

相遇后

实时采集工艺参数、设备运行数据等内容对产品产量、质量的影响;让业务人员更多的精力专注与分析工艺优化,而不是记录、整理生产数据这样繁琐的工作;利用历史&实时数据建模来对反应结果进行预测,从而实现对反应过程的及时干预,降低因为不及时造成的原料浪费。

5-智能物流调度

相遇前

物流运输计划几乎空白,物流调度能力低下,与供销业务脱节,经常出现车等物或物等车的情况;此外,无法实现对物流运输全程进行端到端的管控,物流效率低、风险高、成本高。

相遇后

通过合理地安排原料/成品的运输派车、智能优化运输计划、自动计量称重,与供销业务集成、加强货运物流的监控,真正实现了全物流过程的数字化、智能化管控,同时利用对物流路线及费用的收集,有效降低物流成本。

智能物流调度系统

6-能耗管理

相遇前

普遍存在能耗管理体系边界界定不清晰、绩效识别不全面等问题,能源利用率待提高。

相遇后

通过对能耗设备的运行状态监视、设备保护及故障监测、能耗数据汇总及分析,实现实时、集中管控能源,提高目标能源效率,及时发现能源消耗异常,确定节能减排方向。

7-数字化看板

相遇前

没有现场看板,一切依赖线下人工沟通。

相遇后

通过生产现场设备、终端控制系统和上层信息化系统的打通,将实时化、一体化的生产运营数据在现场看板上呈现与分析,以数据驱动、智慧洞察来实现智能化管理、提升洞察力与微决策水平、加强执行力。

数字化看板

自动化的设备遇上信息化的管控,就产生了数智化的反应效果。这也就是基础化工行业遇上MES系统的效果。

用友基础化工行业MES方案通过实时、准确、全面的数据驱动化管理,帮助企业建立起一个高效的生产管控平台和规范完整的生产流程,实时数据采集、加强过程管控,降本增效的同时,将生产数据整合利用,随时为管理人员提供决策所需。确保企业在愈加严峻的生存环境中,提升竞争优势,立于不败。

用友基础化工行业MES体系