安费诺三浦汽车电子有限公司,是一家集研发、生产、销售于一体的汽车天线制造企业,隶属于美国安费诺集团。安费诺三浦专注科技创新,追求精益求精,与用友一起构建 ERP 企业数字化解决方案,共同解决汽配行业标准成本与智能制造的升级需求,在细分行业中有不错的推广借鉴作用。

企业简介

安费诺三浦汽车电子有限公司是一家集研发、生产、销售于一体的汽车天线制造企业,隶属于美国安费诺集团。公司旗下设有沈阳、铁岭、海盐三大生产工厂,公司主要生产汽车鲨鱼鳍天线、天线放大器、GPS 集合 4G 天线、汽车智能天线、Wi-Fi 天线、V2X 天线、车载 5G 天线及车用中继导线等天线相关产品。目前企业与东风日产、现代汽车、起亚汽车、广汽本田、一汽丰田、通用五菱、一汽车大众、江铃福特、华晨雷诺、吉利汽车、长城汽车、北京汽车、上海汽车、东风柳汽、奇瑞汽车、比亚迪等国内外著名车辆制造厂商建立了长期合作关系。

数字化转型动因

• 经历了快速发展的阶段,随着需求的增加和企业的扩大,每个月的业务数据收集和财务的结账都要到 10 号才能完成,每个月的经营会都需要 15 号以后才能够召开,每次的报表数据都需要大量的时间进行加工,使得领导不能相信这些数据是真实准确的。

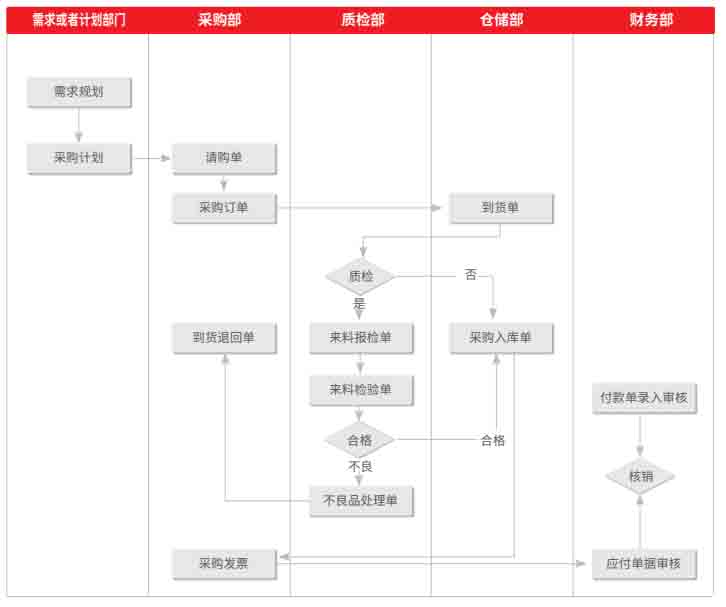

• 采购部门提出销售需求不准确,总是有紧急插单,生产计划总是变更,并且不及时通知采购,没有给采购部门调整时间,没有办法及时的满足所有需求。

• 总是有一物多码的物料。现在每个部门都有权力建编码,仓储都不知用哪个,只能哪个有库存就用哪个,没库存的就随便用。

• 还有很多物料根本就不到库房就直接进车间了,有时生产完了都没有经过库房,直接装车发货了,库存非常不准。

• 生产计划安排和产能平衡信息共享还是依赖表格。

• 客户的需求总是在变,生产就需要产线调整、调车,总是调整产线产量和成品率就上不来,废品率高。生产计划调整的同时,部分原材

料供应不上,不是没有采购到就是库存不准没有办法生产。

• 成本核算困难,有根据出库核算的,有根据发票核算的,有的数据到财务了也非常笼统、不详细,财务的成本核算只能按产量大分摊,

能识别的专用材料就归到产品上,识别不了的都分摊了。

• 财务数据和业务数据是完全断开的,形成了各个数据孤岛,上下不关联、前后不联动,财务库存账和库存账永远也对不上。

• 盘点困难、没有进行库龄分析、很少进行废品的管理,生产就直接改制了、也不知道有多少的在产品等等问题千头万绪。

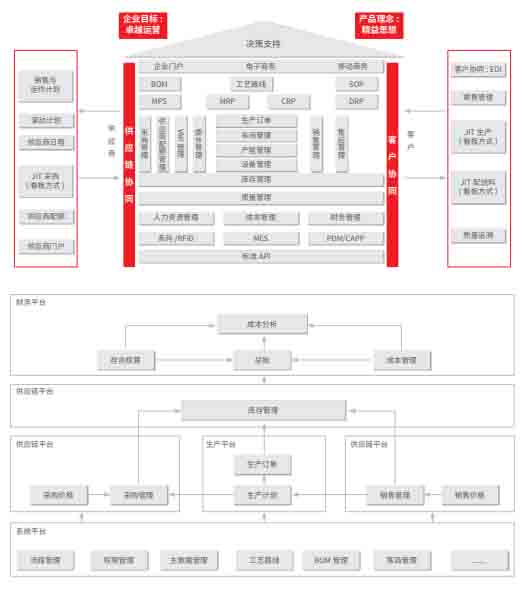

总体应用流程

关键应用场景

标准成本

• 安费诺三浦公司在集团公司的统一管理下,使用了整体的标准成本核算体系,每年根据企业的战略目标调整和确定企业的目标成本,并在生产经营中对成本进行分析和管理。

• 安费诺三浦每年会在集团的管控下进行两次的标准成本调整,建立新的管理目标成本。

• 与国内企业的标准成本使用方法不同,财务的核算还是依据常用的实际成本核算,建立标准成本(目标成本),根据标准成本进行成本还原,并将实际成本与标准成本进行对比,分析固定成本和变动成本的成本差异和原因,来提高生产经营的成本管控。

业财一体化

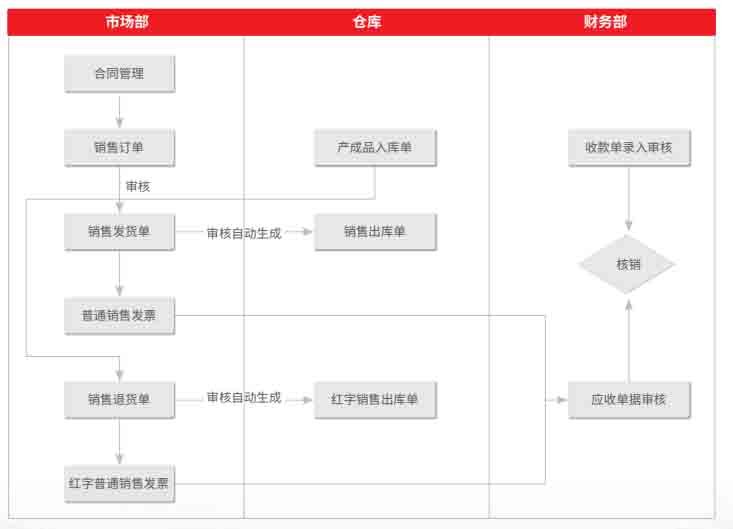

• 安费诺实现了业财务一体化,将供销存业务的流程和财务的核算口径统一。

• 采购的原料暂估成本是很难管理的,本次的实施通过 U8 系统帮助安费诺建立了暂估成本的管理,是的存货成本和产品成本更准确、完整。

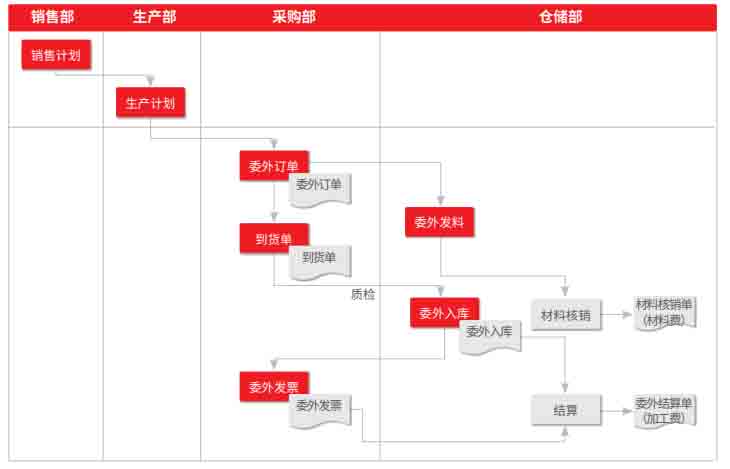

• 可以随时查询到与委外商之间的发料、收料、核销、库存结存、结算价格等信息。

• 多种多样的委外供应商数据会帮助管理部门的决策提供有效准确数据,包含每单材料成本价格、加工费价格、委外商质量情况。

• 销售领域的一个管理难点是第三方物流库的管理,通过建立代储库的方式,对物流仓库进行管理,并且通过业务对账和盘点对物流

库进行强化管理。

车间物料管控

• 安费诺在本次的实施中,将生产订单、返修订单、改制订单、样品订单生产的全部业务都纳入到了系统中。

• 建立了车间二级库并进行了准确的盘点,并且在日常的业务中,根据生产订单的备料需求向车间进行原料的调拨、补领、退回,建立车间原料的管理流程。

• 根据生产的特点在本方案中选择的原料出库方式是,根据生产入库进行原料的倒冲出库,结合根据生产订单进行调拨要料,既对车间现厂进行了很好的管理,又解决了材料出库工作量和手工处理错误的问题。

关键应用价值

经过了变革及一系列信息化建设, 安费诺三浦业财一体化、标准成本管控成功上线。

• 从财务收集数据到结账出表 15 天,缩短到 3 天结账出表。

• 从原来各部门要数据,到在系统中直接查询数据。

• 从原来业务上下游不关联,到标准化流程上下监管。

• 从原来的业务和财务对不上账,到每个月都能对平。

• 从原来领导不相信数据,到随时都可以在系统中看到准确、及时的数据。

专家点评

安费诺三浦实际上各个环节都是有管理的,而且单独某一个领域还是不错的,但是就是信息的共享和协同始终不理想。本次信息化建设核心就是解决了信息共享和业务协同的问题,并通过协同工具对业务流程做了标准化处理,使得业务通过流程更好的运作,而不是依赖某个人的能力或制度。

——用友智能制造专家 张利进