导读

在当今快速变化的市场环境中,客户对产品的个性化需求日益增长,交货期也愈发紧迫。面对这一挑战,大同机械通过引入用友U9 cloud构建起精益计划体系,成功缩短了非标定制交货期,实现了从设计到生产的全面优化,为企业赢得了市场竞争的先机。

实现设计制造一体化

大同机械,作为国内领先的注塑机制造商,其产品以复杂装备制造和多品种小批量生产著称。然而,随着客户需求的多样化和交货期的缩短,公司面临着前所未有的挑战。产品结构复杂、BOM变更频繁、零部件工序多且路线长,这些管理难点直接影响了生产效率和交货周期。

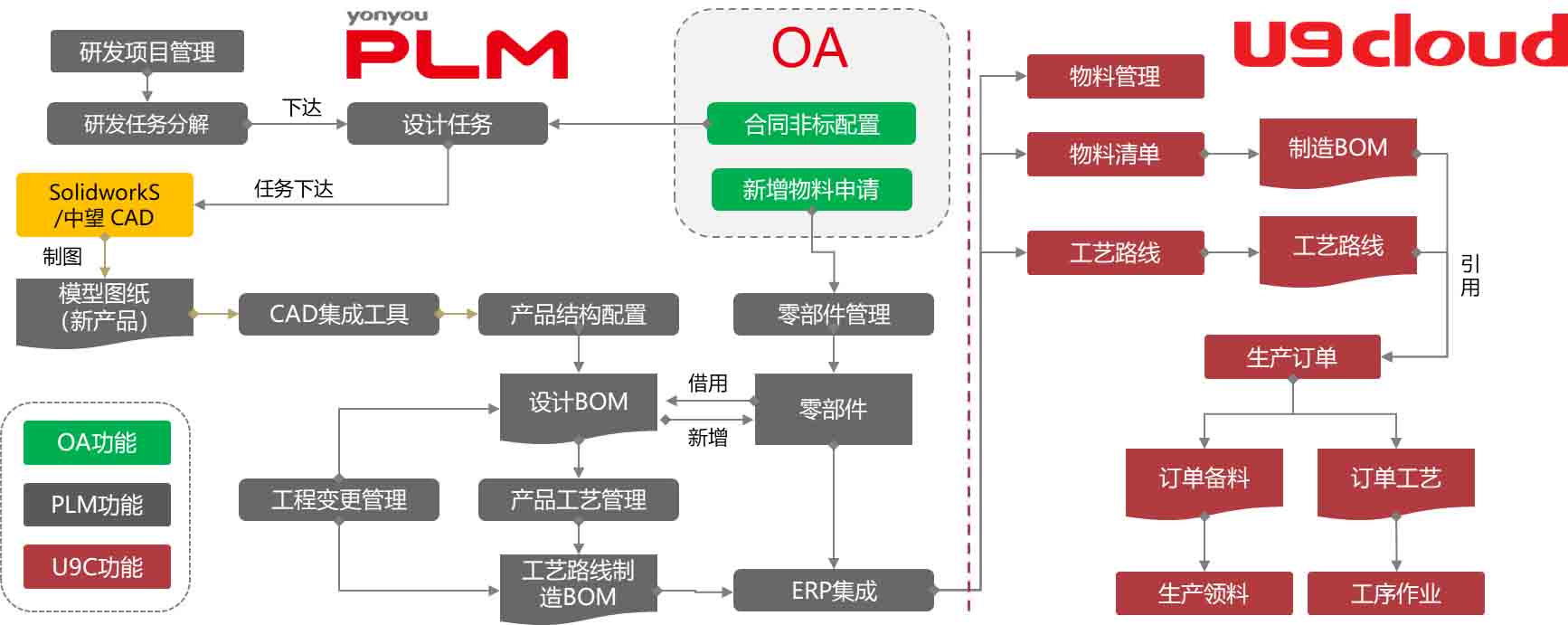

为了应对这些挑战,大同机械引入了用友U9 cloud + PLM系统,并通过与OA等系统的全面集成,构建了精益计划体系。这一体系不仅缩短了设计协同时间,还大幅减少了ERP物料、BOM等数据维护的工作量,使生产准备周期缩短了3-5天,整体交互期缩短贡献度达到25%以上。

通过U9 cloud与PLM的一体化应用,大同机械实现了物料数据从CAD模型到BOM的自动生成和同步。这一变革彻底颠覆了传统的手工编码模式,不仅提高了效率3倍以上,还大大减少了人为错误。现在,工程师只需简单操作,即可快速完成BOM的生成和更新,为生产计划的制定提供了坚实的数据基础。

面对频繁的BOM变更,大同机械在U9 cloud系统中优化了变更流程。工程部负责维护工程变更单并进行审批,生产计划部则负责变更的生效和执行。这一流程确保了BOM变更的准确性和可追溯性,同时实现了多层BOM的快速变更和批量化处理。此外,变更后的BOM数据会自动更新到MRP计划中,确保生产计划的实时性和准确性。

构建精益计划体系

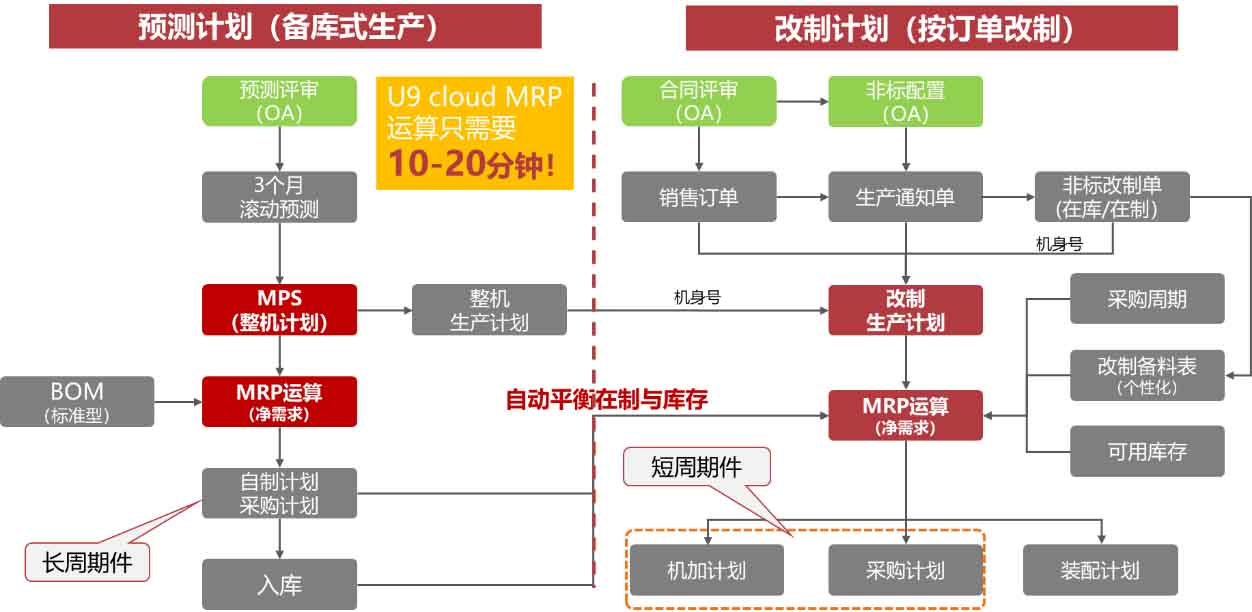

为了应对多品种、小批量的生产特点,大同机械采取了预测计划和改制计划相融合的方式。通过MPS运算自动生成滚动预测计划,再根据销售订单进行非标改制。这一模式有效解决了生产制造周期长和订单交付周期短的矛盾,使生产制造周期缩短了5到8天。

在U9 cloud系统的支持下,大同机械的生产效率和质量均得到了显著提升。系统能够自动分派工序生产任务到各班组,并通过实时监控和报表功能,确保生产进度的透明化和可追溯性。同时,系统还提供了预警平台,帮助生产管理人员及时发现和解决生产过程中的异常问题,保证了生产的正常进行。

在装配车间,工人们根据系统生成的派工单进行生产操作,并通过系统记录工序完工情况和工时数据。这些数据不仅为月末工资核算提供了依据,还为生产管理人员提供了实时的生产进度和质量信息。通过系统的数据分析功能,管理人员可以及时发现生产瓶颈和质量问题,并采取相应的措施进行改进。

成果显著,未来可期

经过一系列的优化和改进,大同机械在非标定制交货期方面取得了显著的成果。平均交货期从30天缩短到15天左右,交付周期缩短了50%左右。同时,销售出货及时率提升了20%,下单效率提升了3倍以上,改制效率也提升了2倍以上。这些成果不仅提高了客户满意度和市场竞争力,还为企业带来了显著的经济效益和社会效益。

大同机械的成功实践,充分证明了构建精益计划体系对于缩短非标定制交货期的重要性。通过数字化转型和智能化升级,企业不仅能够提升生产效率和质量水平,还能够更好地适应市场变化和客户需求的变化。在未来的发展中,大同机械将继续保持创新精神和实践精神,为制造业的转型升级和高质量发展贡献自己的力量。